Korszerű és alkalmazható új öntési technológiák átvétele, az öntőberendezések automatizálásának javítása, különös tekintettel az alkalmazásáraipari robotAz automatizálási technológia kulcsfontosságú intézkedés az öntvényvállalkozások számára a fenntartható fejlődés megvalósítása érdekében.

Az öntvénygyártásbanipari robotoknemcsak helyettesítheti a magas hőmérsékleten, szennyezett és veszélyes környezetben dolgozó embereket, hanem javítja a munka hatékonyságát, javítja a termék pontosságát és minőségét, csökkenti a költségeket, csökkenti a hulladékot, valamint rugalmas és hosszan tartó, nagy sebességű gyártási folyamatokat biztosít. Az öntőberendezés szerves kombinációja ésipari robotokkülönböző területeket fed le, mint például a présöntést, a gravitációs öntést, az alacsony nyomású öntést és a homoköntést, elsősorban magkészítést, öntést, tisztítást, megmunkálást, ellenőrzést, felületkezelést, szállítást és raklapozást.

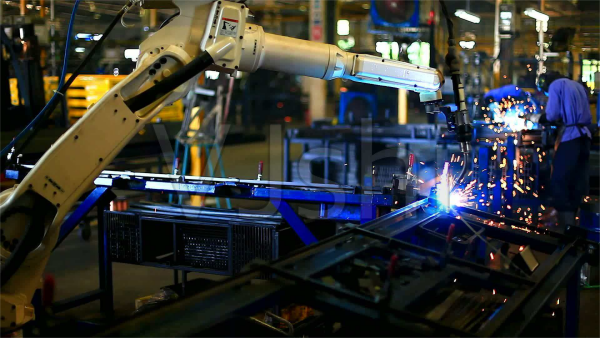

Az öntödei műhely különösen kiemelkedő, tele van magas hőmérséklettel, porral, zajjal stb., a munkakörnyezet pedig rendkívül zord. Az ipari robotok alkalmazhatók gravitációs öntésre, kisnyomású öntésre, nagynyomású öntésre, centrifugálöntésre, a műhelyek lefedésére különböző öntési módokkal, fekete és színesfém öntéssel, nagymértékben csökkentve az alkalmazottak munkaintenzitását.

Az öntvények jellemzőinek megfelelően az ipari robotgravitációs öntőautomatizálási egységek különféle elrendezési formátumokkal rendelkeznek.

(1) A kör alakú típus sok specifikációjú öntvényekhez, egyszerű öntéshez és kis termékekhez alkalmas. Minden gravitációs gép különböző specifikációjú termékeket önthet, és a folyamat ritmusa változatos lehet. Egy személy két gravitációs gépet tud kezelni. A kevés korlátozás miatt jelenleg ez a leggyakrabban használt mód.

(2) A szimmetrikus típus alkalmas összetett termékszerkezetű öntvényekhez, homokmagokhoz és összetett öntési eljárásokhoz. Az öntvények méretének megfelelően a kisméretű öntvények kis ferde gravitációs gépeket használnak. A kiöntőnyílások mind az ipari robot körpályáján belül vannak, és az ipari robot nem mozdul. Nagy öntvényeknél, mivel a megfelelő ferde gravitációs gépek nagyobbak, az ipari robotot mozgó tengellyel kell felszerelni az öntéshez. Ebben az üzemmódban az öntési termékek változatosak lehetnek, és a folyamat ritmusa inkonzisztens lehet.

(3) Az egymás melletti kör alakú és szimmetrikus típusok hátránya, hogy a homokmag felső részek és az öntvény alsó részek logisztikája egyállomásos és viszonylag szétszórt, a gravitációs gépek egymás melletti alkalmazása ezt a problémát oldja meg. A gravitációs gépek száma az öntvények méretéhez és a folyamat ritmusához igazodik, az ipari robot pedig úgy van kialakítva, hogy meghatározza, kell-e mozognia. A kiegészítő megfogók úgy konfigurálhatók, hogy befejezzék a homokmag elhelyezését és az öntés kirakodását, magasabb fokú automatizálást érve el.

(4) Körkörös típus Ennek az üzemmódnak az öntési sebessége hatékonyabb, mint az előző módoknál. A gravitációs gép a platformon forog, kiöntő állomásokkal, hűtőállomásokkal, kirakodó állomásokkal stb. Több gravitációs gép működik egyidejűleg különböző állomásokon. A kiöntőrobot folyamatosan vesz fel alumínium folyadékot a kiöntő állomáson történő kiöntéshez, a komissiózó robot pedig szinkronban végzi a kirakást (manuálisan is elvégezhető, de a nagy hatásfok miatt túl nagy a munkaintenzitás). Ez a mód csak hasonló termékekkel, nagy tételekkel és egyenletes ütemű öntvények egyidejű előállítására alkalmas.

A gravitációs öntőgépekhez képest az alacsony nyomású öntőgépek intelligensebbek és automatizáltabbak, és a kézi munkának csak segédmunkát kell végeznie. A nagymértékben automatizált irányítási módban azonban az öntési folyamat során a kézi munka egy személy által felügyelhet egy sort, és csak a járőrellenőrzés szerepét tölti be. Ezért bevezetésre kerül a kisnyomású öntés pilóta nélküli egysége, és ipari robotok végeznek minden segédmunkát.

A pilóta nélküli kisnyomású öntőegységeknek két alkalmazási módja van:

(1) Több termékleírással, egyszerű öntéssel és nagy tételekkel rendelkező öntvények esetén egy ipari robot két alacsony nyomású öntőgépet tud kezelni. Az ipari robot minden olyan feladatot elvégez, mint a termékeltávolítás, a szűrő elhelyezés, az acél számozás és a szárnyak eltávolítása, így valósítja meg a pilóta nélküli öntést. A különböző térbeli elrendezéseknek köszönhetően az ipari robotok fejjel lefelé vagy padlón is felakaszthatók.

(2) A homokmagok kézi elhelyezését igénylő egyedi termékleírású öntvények és nagy tételek esetén az ipari robotok közvetlenül veszik ki az alkatrészeket az alacsony nyomású gépből, hűtik le, vagy helyezik a fúrógépre, és továbbítják a következő folyamathoz.

3) A homokmagot igénylő öntvényeknél, ha a homokmag szerkezete egyszerű, a homokmag pedig szimpla, ipari robotokkal is kiegészíthető a homokmagok felvétele és elhelyezése. A homokmagok kézi elhelyezéséhez be kell lépni a formaüregbe, és a forma belsejében nagyon magas a hőmérséklet. Egyes homokmagok nehézek, és több ember segítségét igénylik. Ha a működési idő túl hosszú, a forma hőmérséklete csökken, ami befolyásolja az öntési minőséget. Ezért szükséges ipari robotok alkalmazása a homokmag elhelyezésének pótlására.

Jelenleg a nagynyomású öntés front-end munkái, mint például a kiöntő- és szóróformák korszerű mechanizmusokkal készültek, de az öntvények eltávolítása és az anyagfejek tisztítása többnyire manuálisan történik. Az olyan tényezők miatt, mint a magas hőmérséklet és súly, alacsony a munkahatékonyság, ami viszont korlátozza az öntőgép gyártási kapacitását. Az ipari robotok nemcsak az alkatrészek kiszedésében hatékonyak, hanem egyidejűleg elvégzik az anyagfejek és salakzsákok levágását, a repülő uszonyok tisztítását stb., teljes mértékben kihasználva az ipari robotokat a befektetés megtérülésének maximalizálása érdekében.

Feladás időpontja: 2024.08.08